Los durmientes de plástico llegan al sistema ferroviario, ¿por qué son más sustentables?

Están fabricados mediante este proceso industrial representan una variable sostenible. Se proyecta llegar a una producción de un lote de 100.000 durmientes en tres años.

Durante los últimos años, la innovación y el uso de la tecnología permitieron a las empresas utilizar aplicaciones novedosas como, por ejemplo, los nuevos usos del plástico reciclado, un recurso post consumo que fomenta la economía circular y sustentable, aportando al medio ambiente.

//Mirá también: Cómo aprovechar la tecnología de los autos para gastar menos combustible: 5 técnicas que no conocías

En la Argentina se vino estudiando la posibilidad de elaborar durmientes para las vías del tren de plástico reciclado, como reemplazo del quebracho, iniciativa que ya es una realidad en otros lugares del mundo como Japón, Estados Unidos, México, Alemania, Inglaterra, Brasil, India y Dinamarca.

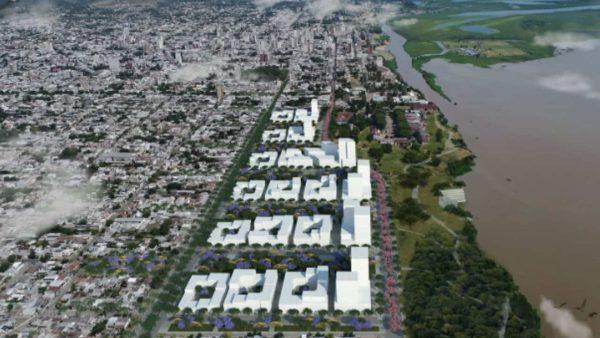

En el país, se estima que hay más de 20.000km de vías para renovar o reparar en todo el territorio argentino ya que durmientes actuales presentan limitaciones como en el peso por eje a transportar, retrasos de tiempos de viaje por baja velocidad y precauciones necesarias, sumado a los recurrentes accidentes y posibles descarrilamientos.

En parte, estas circunstancias están presente por algunas desventajas que posee la madera del quebracho. Por un lado, hay una escasez de oferta y un alto precio de venta. Además, la tala del árbol que produce este material genera daños ambientales y no puede ser reciclado.

Con el recambio por los durmientes plásticos se busca fomentar el reciclado del termoplástico en la economía circular y sustentable, aportando al medio ambiente y reemplazando al quebracho en la construcción de durmientes ferroviarios e impulsar procesos productivos desarrollados en el país que, a partir de la valorización de residuos, permitan obtener durmientes y otros productos análogos para su empleo en la infraestructura del transporte ferroviario nacional.

De hecho, varias empresas privadas se encuentran encarando este negocio a partir de aprovechar las limitaciones que existen en la infraestructura ferroviaria nacional, tanto funcionales como estructurales, que colaboran con las ventajas expuestas de este nuevo tipo de durmientes.

Ante este marco, en el 2018, las autoridades nacionales iniciaron el estudio de una norma IRAM de durmientes sintéticos que permita la construcción y uso de este tipo de infraestructura ferroviaria a partir del reciclado de polietileno o polipropileno.

El objetivo es poder reparar alrededor de 20.000 kilómetros de vías, problema que no puede ser solucionado con la utilización de durmientes actuales por las limitaciones que presentan en el peso por eje a transportar; por retrasos de tiempos de viaje por baja velocidad y precauciones necesarias, sumado a los recurrentes accidentes y posibles descarrilamientos, además de que la tala del árbol que produce este material genera daños ambientales y no puede ser reciclado.

Reciclar y reducir residuos

Desde el Ministerio de Ambiente y Desarrollo Sustentable se asegura que a partir de este proceso se podrían reemplazar los 32 millones de potenciales durmientes que necesita el país en el sistema ferroviario nacional.

//Mirá también: Cuál es el modelo de los dueños de Heineken para adecuar su negocio al cuidado del medio ambiente

La idea es reciclar millones de envases plásticos si se tiene en cuenta que cada durmiente equivale a transformar 2.000 botellas de polietileno (PE) o 144 toneladas de plástico reciclado por cada kilómetro de vías.

Así también se reducirían los residuos en los rellenos sanitarios y se fomentaría una reactivación de la industria recicladora, con un incremento de la oferta de trabajo, además de mejorar la huella de carbono por el consiguiente reciclado y la menor tala de árboles.

El proyecto es compartido entre el Ministerio de Ambiente y Desarrollo Sostenible y el de Transporte, para encarar un proceso conjunto de sustitución de durmientes de quebracho por los que se comenzarán a producir con plástico reciclado.

La defensa de uso de este proceso también se basa en que se condice con el principio de sustentabilidad al ofrecer ventajas funcionales con un impacto económico, social y ambiental ampliamente positivo ya que impulsa la gestión de residuos domiciliarios al proveer la valorización y la implementación de métodos y procesos productivos que coadyuvan en gran medida a promover la gestión integral en materia de residuos domiciliarios, con el objeto de proteger el ambiente y la calidad de vida de la población.

A partir de estos considerandos, la resolución declara “de interés” la construcción y uso de durmientes plásticos, y promueve el desarrollo de acciones que impulsen la producción y uso en la infraestructura del transporte ferroviario nacional este tipo de durmientes.

Se vienen las pruebas pilotos

En este marco, el Ministerio de Transporte, a través de Trenes Argentinos Cargas (TAC), acaba de lograr la aprobación técnica de los ensayos en laboratorio de los nuevos durmientes.

//Mirá también: El 60% de los argentinos desconoce el término “economía circular”

Por eso, la próxima etapa será la instalación de dichas muestras en la vía para realizar las pruebas de circulación a partir del Concurso de Proyectos Integrales que lanzó Trenes Argentinos en junio del 2021.

Gracias a este proceso, una empresa cordobesa resultó seleccionada para llevar adelante la producción de unidades con material reciclado, cuya primera etapa ya se encuentra en marcha y constará de 80 unidades que serán colocadas en un tramo de la vía para su evaluación.

Según detallan desde la cartera de Transporte, la base del proyecto que permitió este desarrollo fueron los estudios de investigación e ingeniería proporcionados por el Centro Nacional de Desarrollo e Innovación Ferroviaria (CENADIF) que depende de Ferrocarriles Argentinos Sociedad del Estado (FASE).

Dichos estudios tuvieron por objetivo lograr un triple impacto positivo, ya que estas unidades hacen un aporte crucial a la economía social, ayudan a resolver la baja oferta de las unidades de quebracho y brindan una disposición final a los residuos plásticos de forma amigable con el medioambiente.

Al respecto, el ministro Diego Giuliano considera que los durmientes de plástico reciclado “nos aportan tantas soluciones al sistema ferroviario y a la sostenibilidad del transporte ya que pasaron las más estrictas pruebas en laboratorio. Ahora llega la etapa de sacarlos a la cancha y probarlos en las vías antes de iniciar su producción a gran escala”.

El objetivo del titular de la cartera de Transporte es poder darle una nueva utilidad a los plásticos que eran considerados basura y también generar fuentes de trabajo y contar con más durmientes para el ferroviario local, algo que hoy por hoy es un desafío por su escasez.

“Y lo vamos a hacer sabiendo que estamos dando un paso hacia un sistema de trenes más sostenible desde su infraestructura”, agregó el titular de la cartera de Transporte.

Testeos exitosos

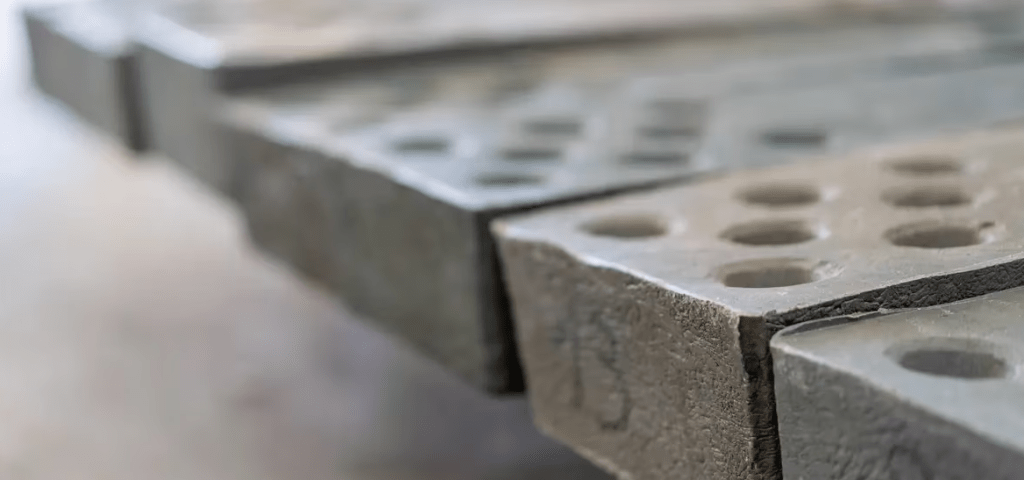

Las pruebas para la aprobación de los durmientes estuvieron a cargo del Instituto Nacional de Tecnología Industrial (INTI) y se correspondieron a ensayos en laboratorio donde sometieron a los prototipos a evaluaciones de resistencia estructural y de comportamiento frente a hidrocarburos arrojando resultados exitosos.

Superada esta instancia, definida en la Norma IRAM 1610-1 que regula las características de los durmientes sintéticos, se espera que durante el julio se proceda a colocarlos en la vía para estudiar su respuesta bajo condiciones normales de circulación.

//Mirá también: Encuentra plástico hasta en el cerebro horas después de la ingestión

En la siguiente etapa, los durmientes sintéticos estarán expuestos, por dos meses, al paso de las formaciones hasta comprobar que soportan 500.000 toneladas, a su vez se examinará el comportamiento ante los cambios de temperaturas y variables climáticas con el objetivo de garantizar el correcto funcionamiento de los primeros durmientes producidos a partir de materiales reciclados fabricados en el país.

Cabe mencionar que la empresa cordobesa Grupo RFG cuenta con una planta en el parque industrial de Montecristo, en Córdoba, y realiza el tratamiento de residuos plásticos que luego de una selección, clasificación, triturado y procesado obtiene la materia prima óptima para el moldeado de los durmientes.

A diferencia de los durmientes de quebracho blanco, que son los que mayormente se comercializan en la actualidad y suelen tener una vida útil de 10 años, los de plástico alcanzan un período de uso de cinco décadas.

A partir de etas ventajas, se busca llegar a una producción de un lote de 100.000 durmientes en tres años, luego de haberse lanzado en el 2021 la primera convocatoria para la contratación de empresas privadas.

Fue la primera que se realizó en el país para la producción de infraestructura ferroviaria a partir de materiales derivados del plástico obtenido de los procesos de recuperación urbana, agrícola y/o industrial de residuos locales.

El proyecto de inversión se alinea a la Resolución Conjunta 2/2020 -de los ministerios de Ambiente y Desarrollo Sostenible y de Transporte- que declara de interés “aquellos procesos productivos desarrollados en la República Argentina, que, a partir de la valorización de residuos generados en el país, permitan obtener durmientes y productos análogos para su empleo en la infraestructura del transporte ferroviario nacional, en el marco de los presupuestos de la economía circular y el desarrollo sostenible”.

Además, responde a los objetivos trazados en el proceso de Compras Públicas Sustentables (CPS), que implica la articulación de las distintas necesidades de los organismos públicos para adquirir insumos en un mercado que provea bienes y servicios que utilicen menos energía, produzcan menos residuos y sean más durables.