En imágenes: el nuevo material sustentable impensado que prueban en autopartes

A raíz de la emisión de gases de efecto invernadero que generaba la fibra de carbono, los especialistas diseñaron un sustituto para las autopartes.

Al igual que el Guayule para los neumáticos, la fibra vegetal es otro de los componentes sustentables para que los automóviles acompañen la transformación hacia una industria más ecológica.

La fibra de carbono es un material utilizado popularmente en la industria automotriz, ya que se utiliza para fabricar componentes livianos con alta resistencia a la tracción.

El primer auto en la historia en tener un monocasco construido en este material compuesto fue el McLaren MP4 diseñado por el inglés John Barnard, que ese mismo año ganó el GP de Inglaterra con John Watson como piloto.

//Mirá también: Electromovilidad: qué automotriz instalará 50 cargadores eléctricos en Argentina

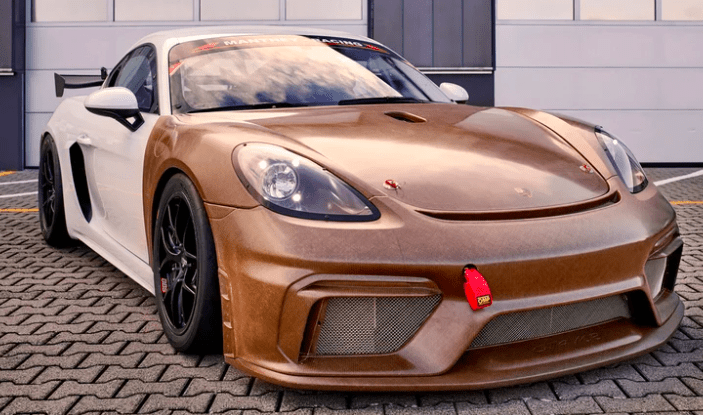

En los siguientes meses, todas las escuderías la comenzaron a utilizar, ya no solo para los chasis, sino para alerones, espejos y poco después para los propios paneles de la carrocería. Hoy, no solo los autos de carrera la utilizan, sino también la mayoría de los autos deportivos y de alta gama.

Sin embargo, producir fibra de carbono tiene sus desventajas, algunas de las cuales son más importantes ahora que el mundo busca hacer productos sustentables al máximo posible.

Una de las dificultades que presenta es su alto costo porque sus materiales son difíciles de conseguir. Por esa razón, muchas empresas han continuado su exploración en busca de materiales más económicos.

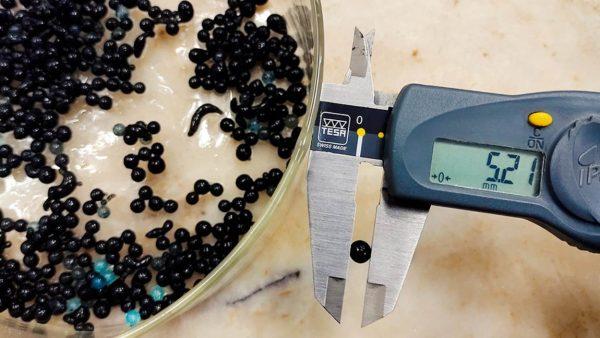

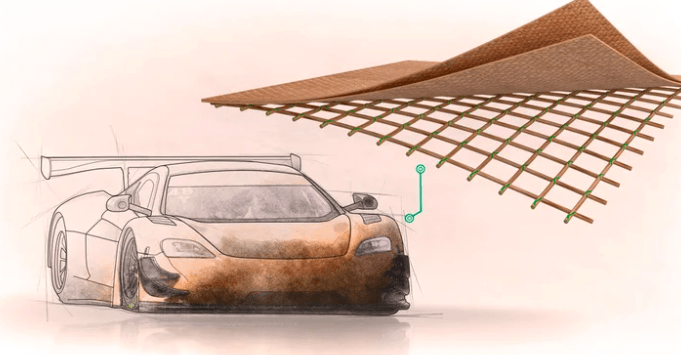

Bcomp es una empresa suiza que ha desarrollado una fibra vegetal natural llamada Amplitex, que combina lino y resina epoxi, para producir un material súper resistente como la fibra de carbono. Además, se puede revestir con un proceso denominado “Powerribs” en el lado interior para dar una rigidez adicional de estructura tridimensional al componente.

//Mirá también: Presentaron las imágenes oficiales del nuevo DeLorean eléctrico y que solo tendrá 88 unidades

El otro gran problema de la fibra de carbono es la temperatura que necesita para el proceso de carbonización. Esto requiere mucha energía, además de las partículas de NOx que puede desprender la combustión a altas temperaturas.

En cambio, las fibras vegetales reducen las emisiones un 75% y tienen un costo de producción un 30% inferior.

“Junto a estos beneficios principales, nuestras tecnologías de fibra natural también mejoraron la amortiguación de vibraciones y brindan un comportamiento de choque sin astillas debido a sus propiedades mecánicas y diseño inherentes”, señaló Christian Fischer, director Ejecutivo y cofundador de Bcomp.