Método revolucionario: un holding europeo fabrica cemento a partir de neumáticos en Argentina

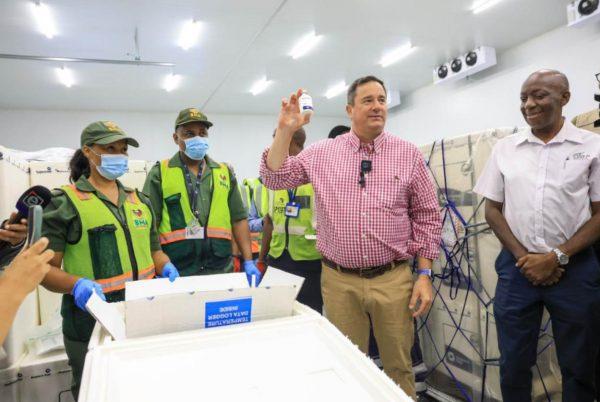

Holcim lleva a cabo este proceso mediante el método de coprocesamiento y solo el año pasado convirtió 80 toneladas de neumáticos en energía

Como parte de su programa de economía sustentable, Holcim Argentina implementa un sistema de producción de cemento a partir de la reutilización de neumáticos.

El grupo suizo desembarcó en Argentina en 1998 con la compra de la cementera local Minetti y es actualmente la más grande del mundo, seguida de Lafarge y de Cemex.

En Argentina lleva a cabo esta metodología a partir de la gestión de residuos que procesa su controlada Geocycle con el objetivo de revalorizar cerca de 80.000 toneladas de desechos, equivalentes aproximadamente a 42 piletas olímpicas de natación.

Precisamente, una parte de estos desechos son neumáticos fuera de uso y solamente el año pasado se utilizaron más de 80 toneladas de este producto en la elaboración de energía que permite alimentar sus plantas.

Para recuperarlos, Holcim posee un programa que bautizó como Neumaton, que fue implementado en Mendoza, Jujuy y Salta y a partir del cual los neumáticos son integrados en el proceso productivo del cemento para aprovechar su energía reemplazando el uso de combustibles fósiles y recursos naturales no renovables.

La estrategia busca reducir riesgos ambientales y sanitarios que produce la recolección y acopio de neumáticos fuera de uso, además de fomentar lo que se llama Economía Circular a través del coprocesamiento de neumáticos que luego se usan en el proceso de fabricación de cemento.

Ventajas del coprocesamiento:

- Eliminación total del residuo ambientalmente segura sin dejar cenizas.

- Ahorro de energía por menor consumo de combustibles fósiles no renovables.

- Sustitución de materias primas naturales.

- Reducción de emisiones globales de CO2.

- Ofrece un mejor desempeño ambiental que el confinamiento o la incineración.

- Permite la reutilización de residuos como insumos.

- Ofrece condiciones controladas como altas temperaturas, exceso de oxígeno y alto tiempo de

- Permanencia, lo que garantiza un desempeño ambiental superior a las tecnologías de disposición final.

- Preserva los combustibles y recursos naturales no renovables al recuperar la energía y el valor mineral de los materiales de desecho.

Desde Holcim explican que se utiliza el sistema de coprocesamiento y no el reciclaje para transformar esos neumáticos en cemento. La diferencia, agregan, es que reciclar es volver a usar el material del que está hecho un residuo sin cambiar su naturaleza.

Por ejemplo, un plástico se recicla como plástico, un papel se recicla como papel. Mientras que si bien el coprocesamiento también es una reutilización, se cambia la naturaleza del residuo para utilizar su energía y sus componentes minerales.

En el caso de los neumáticos se los coprocesa enteros o triturados sin requerir necesariamente de mayor tratamiento.

Luego, el combustible alternativo elaborado pasa por diversos análisis físico-químico, procesos de reducción de tamaño, de mezclado y homogeneización para finalmente obtener un producto estable de composición controlada. Para lograrlo, la empresa posee laboratorios propios de alta tecnología así como instalaciones de formulación de los combustibles.

En todo el proceso está presente el programa Neumatón mediante el cual Holcim recolecta neumáticos fuera de uso a partir del involucramiento de diferentes sectores de la sociedad y entes gubernamentales.

La empresa aprovecha es la problemática que los neumáticos desechados, que genera tanto en el medio ambiente como en la salud, ya que su disposición puede propagar enfermedades relacionadas al mosquito Aedes Aegyptis.

Se impulsan trabajos conjuntos con las organizaciones sociales y entes públicos para que la disposición final de los neumáticos que se encuentren en hogares, comercios o espacios públicos sea la adecuada y no dañe ni la salud ni el medio ambiente.

Se favorece también a campañas de prevención del Dengue, Chikungunya y Zika eliminando los neumáticos que se encuentren en espacios a cielo abierto y que puedan ser focos de proliferación de los mosquitos transmisores.

Y se trata de apoyar a las empresas sustentables, que integren procesos productivos amigables con el ambiente, contribuyendo de esta manera a reducir la huella de carbono y disminuir la emisión de Gases de Efecto Invernadero (GEI).

En este marco, una vez acopiados, los neumáticos pasan a una disposición final adecuada a través del coprocesamiento y se integran al proceso productivo de fabricación del cemento sin dejar ningún tipo de residuo.

Se ingresan a los hornos cementeros usados para fabricar el clinker del cemento y que cuentan con controles operacionales estrictos.

La empresa aprovecha las ventajas que tiene la industria para coprocesar residuos y reducir la dependencia de los combustibles fósiles no renovables.

Esto se debe a, entre otras cosas, las altas temperaturas de un horno cementero que pueden alcanzar los 2000° C para la producción del Clinker, lo cual genera condiciones idóneas para la combustión completa de los combustibles ,incluidos los alternativos.

También porque se utilizan tiempos prolongados de residencia de los neumáticos dentro de los hornos, lo que garantiza la destrucción total de los residuos, además de que al ser giratorios, se garantiza una buena combustión.

Pero, ¿de qué manera realiza Holcim el coprocesamiento de neumáticos y residuos sólidos urbanos?

Desde la firma explicaron que Geocycle realiza el tratamiento de los residuos a través del coprocesamiento, por tratarse del método ambiental y económicamente más beneficioso.

La subsidiaria de Holcim ya coprocesa los residuos de más de 100 clientes con métodos que permiten la integración ambientalmente segura de residuos provenientes de una fuente o desde otro proceso productivo (en este caso en la fabricación de cemento).

Su integración al proceso de producción no deja cenizas ni residuos, además de brindar una segunda vida a los residuos, agregan desde la cementera.