Economía circular: cómo es el plan de Toyota que ahorra costos y funciona sobre ruedas

Con planta en Zárate, la automotriz japonesa tiene una hoja de ruta para llegar a 0 emisiones en 2035 y convertir sus residuos en recursos. Cómo lo hará.

Reducir emisiones, reutilizar y reciclar sus residuos son las premisas del Plan de Innovación en Economía Circular con que la automotriz japonesa Toyota, ahorra costos y suma calidad a su cadena de valor desde su planta en Zárate, provincia de Buenos Aires.

//Mirá también: Mercado Libre busca empleados en Argentina: cómo enviar el CV

El proyecto surgió en 2020, a partir de una iniciativa interna dentro del Innovation Lab de la compañía, desarrollado por las áreas de Recursos Humanos y Educación.

“El objetivo fue integrar nuestra gestión de residuos a la de autopartistas, proveedores y concesionarios, a través de la fabricación de autopartes con material reciclado, la generación de energía a partir de residuos industriales y el desarrollo de merchandising sustentable”, explica Santiago Sellart, Project Leader del Área de Residuos de Toyota en diálogo con Economía Sustentable.

Desde el primer año de implementación, el plan logró una reducción de costos de u$s 5 por vehículo, convirtiendo al área de Residuos en parte del plan de negocios de la compañía que hoy lidera el mercado de autos electrificados, con seis modelos híbridos en Argentina y es la principal productora y exportadora con sus vehículos Hilux y SW4.

Separar y reciclar desde la planta

El programa se basa en la gestión de residuos, su clasificación en origen desde la planta automotriz, las autopartistas, concesionarios y otros proveedores. Además, desde el área de Compras se realizan licitaciones para conocer nuevas opciones de tratamiento de residuos.

//Mirá también: Video: así maltratan a los animales las empresas de cosméticos, sin piedad y con total desprecio por la vida

“Cada oferta se analiza no sólo en términos monetarios sino también en innovación, desarrollo de nuevas tecnologías, reputación y cumplimiento de normativas”, señala Sellart y adelanta que planean sumar a cooperativas y emprendimientos de las Economías Populares a este programa.

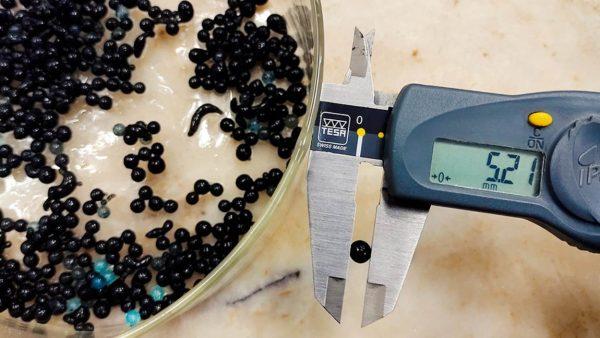

A partir de los residuos reciclables generados y clasificados en su planta de producción, la automotriz provee materia prima a las autopartistas para la fabricación de componentes de la pickup Hilux. “Dependiendo del proceso de fabricación de cada autoparte, en promedio se utiliza 30% de material reciclado”, apunta el ejecutivo de Toyota.

“En este tiempo logramos recuperar 500 kg de material utilizado para la producción de 367.647 antenas; 491 kg de ropa en desuso destinada a la fabricación de 258 paneles insonorizantes y 767 kg de paragolpes para la elaboración de 10.373 nuevos parachoques», detalla Sellart.

Y agrega: «En términos de ahorro energético, se enviaron 47 toneladas de residuos especiales para producción de blending, un combustible elaborado a partir de residuos sólidos, utilizado por la industria hormigonera. Esto reduce la generación de residuos especiales y a la vez sustituye al gas natural, que es un recurso energético no renovable y que hoy se importa».

Además, se utilizan residuos reciclables como insumo para elaborar anteojos de sol; cajas plegables; y dos líneas de merchandising diseñadas para los pilotos Matías Rossi y Julián Santero del TC 2000.

Filosofía japonesa

Kankei es una palabra que en japonés tiene varios significados y uno de ellos es relación, vínculo. Ese es el nombre del programa de vinculación con proveedores sustentables en Toyota. Otro de los términos japoneses que inspiran esta acción es el Genchi Genbutsu, que significa “ir al sitio y constatar qué ocurre allí”.

//Mirá también: La alianza de tres gigantes para desarrollar más de 30 nuevos modelos eléctricos hasta 2030

“Es lo que hacemos con nuestros proveedores y socios, invitándolos a nuestra planta. Allí, les enseñamos nuestros procesos en el Área de Residuos, pero también los visitamos a ellos y aprendemos de sus actividades. De este modo, identificamos los aspectos en común y las necesidades, para trasladar las intenciones en hechos y productos concretos”, destaca Sellart.

Así surgió el proyecto para fabricar anteojos de sol a partir de paragolpes reciclados de Hilux, propuesto y desarrollado por una colaboradora de la empresa.

Cero emisiones

En 2015 la automotriz lanzó el Desafío Ambiental 2050 y una de sus metas es alcanzar cero emisiones de CO2 en todo el ciclo de vida de sus vehículos, desde el abastecimiento de materiales y fabricación hasta su conducción, recarga y disposición final.

A su vez, para 2035, todas sus plantas industriales deberán alcanzar cero emisiones. En ese camino, mediante un acuerdo con YPF Luz, la planta de Zárate comenzó a funcionar el año pasado con energía eléctrica 100% renovable, lo cual representa un ahorro de emisiones de 38.168 toneladas de CO2 anuales.