Ahorra plata y cuida el planeta: cómo hace Bridgestone para reutilizar casi el 100% de los descartes de su fábrica

La empresa dona materiales que se descartan en su planta de Llavallol a una cooperativa, que se ocupa de separarlos y revenderlos a la industria.

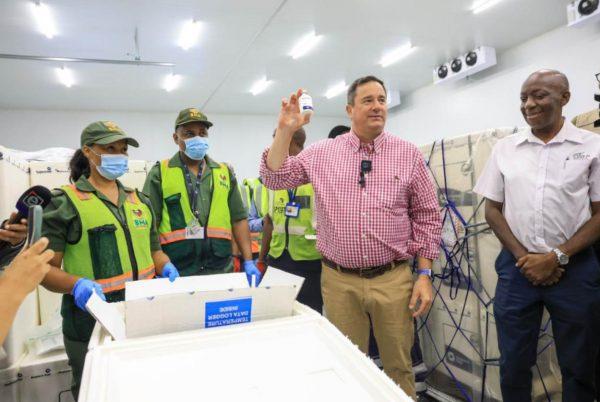

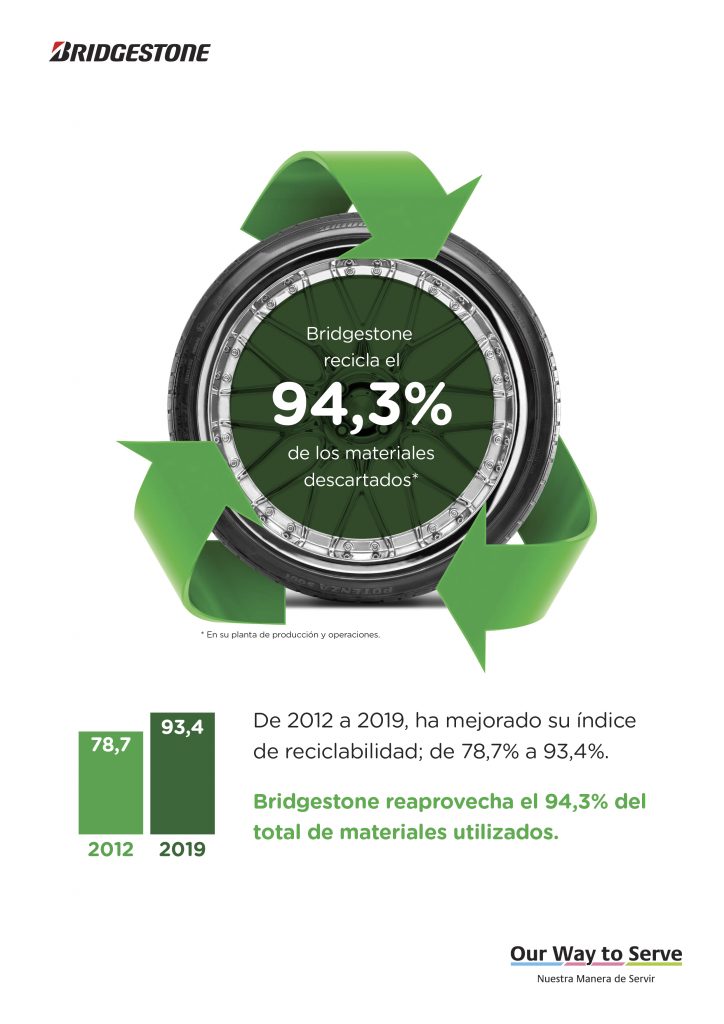

La fabricante de neumáticos Bridgestone, con planta en la localidad de Llavallol, logró este año reciclar casi la totalidad de los componentes que descarta (el 94,3%).

Telas engomadas, envoltorios, papeles y residuos del comedor son algunos de los materiales que, con la ayuda de otras empresas o cooperativas, se reaprovechan para la elaboración de otros productos.

Desde 2014, la firma trabaja con Eco Lomas, el programa de cuidado ambiental del Municipio de Lomas de Zamora, al cual se donan los diferentes materiales.

“Una de las cooperativas que participan de este programa se encarga de enfardar y revender el material donado a otras industrias para su reinserción en el proceso productivo”, explica a EconoSus Rodrigo Escudero, Gerente de Asuntos Públicos y Prensa de Bridgestone Argentina.

Asímismo, los residuos orgánicos provenientes del comedor de la planta son trasladados a un predio habilitado por el Organismo Provincial para el Desarrollo Sostenible (OPDS) en el que se realiza el compost.

La firma también lleva adelante un programa de capacitación en reducción y reciclado para que sus empleados repliquen estas prácticas en sus hogares. En la fábrica funcionan “estaciones de segregación” ubicadas en la entrada, para que cada colaborador pueda traer los reciclables desde su casa.

“En estos momentos, debido al aislamiento social, lo estamos haciendo a través de una aplicación con la que comunicamos toda la información relacionada con la compañía: desde novedades sobre la situación de pandemia, hasta comunicados y videos informativos sobre cómo lograr la mayor reducción, reutilización y reciclado de residuos. Además, realizamos capacitaciones periódicas en temas de seguridad y Ambiente”, destaca Escudero.

Para reducir la cantidad de desechos generados en su fábrica, se modificó el packaging en que la compañía recibe materias primas de sus proveedores. El caucho, por ejemplo, que antes se embalaba en recipientes plásticos, hoy se recibe en envases metálicos reutilizables que son devueltos al proveedor, evitando así el uso de descartables.

Post consumo

En cuanto al destino de los neumáticos usados, Bridgestone trabajó junto a la Cámara del Neumático y el INTI, en la instalación de un centro de acopio en el Ceamse.

Allí la empresa Regomax tritura el material y lo convierte en polvillo para canchas de fútbol y asfalto. La firma llevó al ministerio de Ambiente la propuesta de crear más centros como éste a lo largo del país, y también convocó a otras industrias, como la cementera, que pueden utilizar los neumáticos como combustible.

También trabajan en la extensión de la vída útil a partir del recapado de neumáticos -sobre todo de camiones- que realizan bajo la marca Bandag. Este procedimiento permite reutilizar los neumáticos hasta tres veces.

Una alianza para cuidar el agua

Con el objetivo de reducir su huella hídrica, el año pasado la firma selló un acuerdo con la cementera Loma Negra, empresa lindera en la localidad de Llavallol, para la reutilización del agua en procesos productivos.

El acuerdo propone que Bridgestone ceda a la cementera 200.000 litros de agua filtrada por día, esta es descartada de su proceso productivo y se reaprovecha para la elaboración de hormigón. Esto acuerdo significa un ahorro equivalente al agua que consumen diariamente 625 familias de cuatro personas.

En tanto, en el marco por la crisis sanitaria del Covid-19 la compañía trabaja dentro del Proyecto #SeamosUno en la fabricación de máscaras faciales junto a la Universidad de Lomas de Zamora, para ser donadas a trabajadores esenciales y personas que las necesitan.