Adiós al ladrillo tradicional: paneles sándwich, la solución que promete ahorro y eficiencia en el real estate

Se trata de soluciones que marcan el rumbo hacia una nueva forma de construir: más rápida, eficiente y respetuosa con el entorno.

El mercado de la construcción en Argentina atraviesa una transformación estructural si se tiene en cuenta que lo que antes era considerado un «nicho de lujo» o una preocupación exclusivamente ambiental, ahora es una estrategia de supervivencia económica y competitividad inmobiliaria.

Esto es así ya que cada vez más empresas y desarrolladores utilizan sistemas constructivos sustentables en el país no sólo por un tema de conciencia ambiental sino también por cuestiones de economía.

Es que se observa cómo la demanda actual no solo está impulsada por la responsabilidad ecológica, sino por factores macroeconómicos críticos como, por ejemplo, las tarifas energéticas.

El fin de los subsidios masivos a la energía y el gas ha disparado el interés por la eficiencia térmica y en la actualidad, una vivienda con mala aislación es considerada como un pasivo financiero.

Del mismo modo, las propiedades que no cuentan con estándares de eficiencia (como el Etiquetado Energético de Viviendas) están empezando a sufrir una mayor depreciación frente a unidades nuevas que prometen ahorros operativos de hasta un 35%.

Real state sostenible, una prioridad

A partir de estos datos, el último Barómetro de la Construcción Sostenible 2025, sostiene que el 95% de los argentinos considera que la construcción sostenible es una prioridad, superando el promedio mundial.

Esto significa que el mercado ha dejado de buscar únicamente el «ladrillo y cemento» tradicional para volcarse a sistemas que optimizan tiempos y recursos.

Varios son los productos que ayudan a encontrar esta salida, como la aislación térmica envolvente, la solución número uno en demanda.

Materiales como la lana de vidrio, el EPS (poliestireno expandido) y el poliuretano son ahora la norma para muros, techos y suelos, con el objetivo de reducir drásticamente el uso de aire acondicionado y las estufas.

También se utilizan los sistemas conocidos como “Steel Frame” y la construcción modular, que vienen ganando terreno sobre la «obra húmeda».

Según los expertos, reducen los plazos de obra hasta en un 50%; generan menos desperdicio de materiales, al punto que el tradicional ronda el 10%, mientras que en la industrializada es casi nulo.

Otra ventaja de este tipo de sistemas es el costo, al punto que una vivienda modular de calidad media se posiciona entre los u$s1.300 y u$s1.800 por metro cuadrado, ofreciendo previsibilidad en un contexto de inflación.

Sumar soluciones sustentables

Esta clase de vivienda también suma paneles fotovoltaicos y termotanques solares, además de mecanismos de domótica para gestionar la iluminación y climatización de forma inteligente.

Un dato clave en este sentido surge de varios estudios del sector en donde se estima que para el cierre del año, más del 75% de los nuevos proyectos de obra privada en los principales centros urbanos (CABA, Córdoba, Rosario y Mendoza) incorporarán al menos tres soluciones de sustentabilidad activa o pasiva.

Qué son los «paneles sándwich»

Entre estos sistemas también se destacan los paneles aislantes, conocidos comúnmente como «paneles sándwich» o placas térmicas.

Comenzaron a ser considerados como una de las herramientas más potentes para transformar la eficiencia de un edificio. Su función principal es actuar como una barrera que separa el clima interior del exterior, optimizando el uso de los sistemas de climatización.

Su mecanismo de acción y de ahorro no proviene de que el panel «genere» frío o calor, sino de su capacidad para bloquear la transferencia de energía a partir de un proceso que se genera mediante tres mecanismos que el panel neutraliza:

- Conducción: Los materiales del núcleo (como el poliuretano o la lana de roca) tienen una baja conductividad térmica (\lambda). Esto significa que el calor no puede atravesar fácilmente la pared de un lado al otro.

- Convección: Al crear un cierre hermético, los paneles evitan las filtraciones de aire. Sin estas «fugas», el aire climatizado se queda dentro y el aire exterior (caliente o frío) se queda fuera.

- Radiación: Muchos paneles modernos incluyen láminas metálicas o acabados reflectantes que rebotan la radiación solar en verano, evitando que el techo o las paredes absorban el calor del sol.

Según los expertos en este sector, el impacto de instalar paneles aislantes puede ser drástico en la factura eléctrica y de gas.

Adiós a los agujeros negros

De hecho, se estima que una vivienda o una planta industrial bien aislada puede reducir su demanda energética entre un 40% y un 60%.

Al mantener la temperatura estable, los equipos de HVAC (calefacción/ventilación) trabajan menos tiempo y a menor potencia.

Al mismo tiempo, permiten eliminar puentes térmicos que se generan a partir del uso de vigas o marcos de ventanas que suelen ser puntos de fuga de calor.

Los paneles aislantes ofrecen continuidad, eliminando estos «agujeros negros» de energía y, si bien la instalación inicial de este sistema requiere un mayor presupuesto, el ahorro mensual permite que su uso se amortice solo en un periodo de dos a cinco años, dependiendo del clima y el uso.

Pero, además de reducir los kWh consumidos, estos paneles aportan valor añadido, teniendo en cuenta que al ser materiales densos o multicapa, también reducen significativamente el ruido exterior.

Del mismo modo, al consumir menos energía, las emisiones de CO_2 del edificio disminuyen, ayudando a obtener certificaciones como LEED.

Incluso, evitan la condensación interna en las paredes, lo que previene la aparición de moho y protege los materiales estructurales de la corrosión.

Los “tres núcleos” de los paneles sándwich

Comúnmente, el uso de «paneles sándwich» en la construcción moderna, se enfoca en tres de los núcleos más utilizados como el EPS (Poliestireno Expandido); el PIR (Polisocianurato) y LRM (Lana de Roca Mineral).

Varios informes detallan que cada material ofrece un equilibrio distinto entre aislamiento térmico, resistencia al fuego y costo.

El EPS es el más tradicional y económico. Se compone de un 98% de aire, lo que lo hace extremadamente ligero.

Es también el más accesible en términos de costo; resiste la humedad y no se pudre, además de que su ligereza facilita la instalación en naves industriales y cámaras frigoríficas.

Sin embargo, posee ciertas desventajas como que su resistencia al fuego es limitada (es un material combustible, aunque suele incluir aditivos retardantes).

Además, tiene un rendimiento térmico ligeramente inferior al PIR y se recomienda su uso para almacenes logísticos, cámaras de refrigeración estándar y divisiones interiores donde el presupuesto es un factor crítico y la carga de fuego es baja.

En el caso del PIR es una evolución del poliuretano (PUR) y se ha convertido en el estándar “de oro” para la eficiencia energética.

Posee el coeficiente de conductividad térmica más bajo, lo que permite usar paneles más delgados para obtener el mismo aislamiento que otros materiales.

Tiene además una excelente reacción al fuego y ante las llamas, forma una capa carbonizada superficial que protege el núcleo y evita la propagación.

De todos modos, es más costoso que el EPS, aunque se lo recomienda para edificios con altas exigencias de eficiencia energética; cámaras de congelación profunda y naves industriales que requieren mejores certificaciones de seguros contra incendios.

En lo que respecta al LRM, a diferencia de los anteriores (que son plásticos), se compone de un material de origen pétreo (fibras de roca volcánica).

Su principal atributo es que es incombustible y se lo considera como “el material por excelencia” cuando la normativa exige protección pasiva contra incendios (muros cortafuegos).

Además, ofrece un excelente aislamiento acústico, algo que el EPS y el PIR no logran con la misma eficacia.

Entre las desventajas, se advierte que es considerablemente más pesado, lo que requiere estructuras de soporte más robustas y una instalación más compleja y que pierde capacidad aislante si se moja.

Su uso ideal se encuentra en fachadas en zonas urbanas densas, salas de calderas, tabiquería en sectores de incendios y edificios donde se requiera insonorización.

Mejorar el consumo de electricidad y permite ahorrar

Pero, más allá de estas diferencias, la demanda de este tipo de soluciones constructivas sustentables muestra un fuerte crecimiento en los sectores minero, petrolero y energético.

Los tres paneles aislantes con núcleos de EPS, PIR y LRM, que son fabricados localmente bajo estándares internacionales, permiten reducir entre un 30% y un 50% el consumo energético de las instalaciones, optimizar la eficiencia térmica y mejorar las condiciones de habitabilidad en entornos de alta exigencia.

Una de las empresas líderes de este sector es el Grupo LTN, que lleva más de dos millones de metros cuadrados producidos anualmente y exportaciones a más de diez países de la región.

Se trata de una empresa familiar argentina con más de 50 años de actividad en soluciones de construcción y refrigeración.

Su ecosistema industrial está integrado por las unidades de negocio Friolatina y Acerolatina y plantas industriales en Mendoza y en General Rodríguez, además de tener presencia comercial en Córdoba y Neuquén.

Actualmente, la compañía exporta a 10 países, fabrica más de 6 millones de m2 y acompañamos a más de 7.000 clientes en toda Latinoamérica.

Líder y referente

En los últimos años Grupo LTN se ha consolidado como el referente indiscutible en la fabricación de paneles aislantes y soluciones de refrigeración industrial en Argentina.

El grupo lidera el mercado nacional con una participación cercana al 57% a partir de un modelo de negocio basado en un «ecosistema industrial» que integra la construcción en seco, la eficiencia energética y la tecnología de frío.

Opera a través de tres pilares fundamentales que cubren desde la fabricación del panel hasta el equipamiento técnico.

El primero se basa en la acerolatina, como especialista en la fabricación de paneles metálicos con núcleo aislante (Poliuretano, Poliestireno o Lana de Roca).

Producen soluciones para techos, muros y pisos, bajo marcas como Foilroof y Classwall.

También se enfoca en la friolatina, mediante el diseño y montaje de cámaras frigoríficas y proyectos de construcción industrial «llave en mano».

Su oferta se complementa con la fabricación de equipos de refrigeración (centrales de frío, evaporadores, túneles de congelado), para la conservación de productos.

Expansión en marcha

En diciembre del año pasado, el grupo incorporó a Friostar, lo que aumentó su capacidad productiva en un 20% y reforzó su presencia en mercados estratégicos.

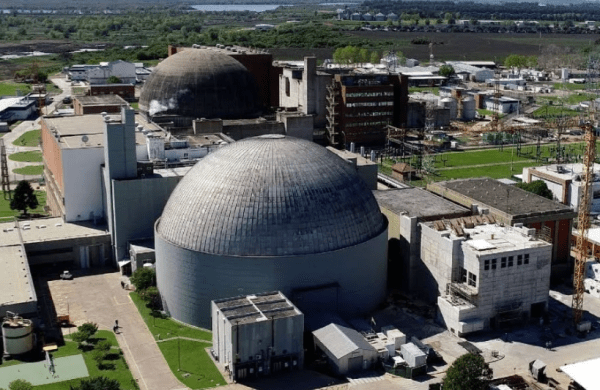

A partir de este portfolio, llegó a participar en obras de alta complejidad técnica en diversos sectores como energía y minería, con la provisión de espacios técnicos para Halliburton y participación en el programa de proveedores de YPF en Vaca Muerta.

Además, sus productos están presentes en campamentos mineros en Veladero (San Juan) y Cerro Negro (Santa Cruz); en proyectos en la Central Térmica de Río Turbio y refugios en zonas extremas como El Azufre y El Chaltén.

Otro de los sectores en donde participó es en el de la criptominería, a partir del desarrollo de la granja de minado Bitfarms, en Río Cuarto (Córdoba), utilizando paneles ignífugos y termoacústicos (Ignisound) para controlar el ruido y el calor de los equipos.

Además, fue parte de la construcción de la cámara de frío más grande y robotizada del país (36 metros de altura) para el almacenamiento de más de 75 millones de kg anuales.

Sus sistemas permiten un ahorro de entre el 30% y 55% en climatización y sus paneles eliminan totalmente el uso de agua en obra y reducen los residuos al ser fabricados a medida.

Eliminar el uso del agua

El grupo utiliza la metodología Building Information Modeling para previsualizar y optimizar cada proyecto antes de la construcción, reduciendo errores y tiempos.

Además, forma parte del consorcio de empresas mendocinas que recientemente adquirieron el diario Los Andes, diversificando su influencia en la región.

Es decir, sus desarrollos se aplican en campamentos, naves industriales, laboratorios y áreas operativas de minería, petróleo y gas, donde la velocidad de montaje y el rendimiento térmico son claves.

Al tratarse de construcciones en seco, eliminan el consumo de agua —que en la construcción tradicional puede alcanzar los 700 litros por metro cuadrado— y reducen hasta en un 60% la generación de residuos frente a los métodos húmedos convencionales.

Al respecto, Franco Marasco, gerente comercial de Obras y Proyectos de Grupo LTN, asegura que “la construcción en estos sectores no admite errores ni demoras”.

El ejecutivo entiende que las soluciones modulares y los paneles aislantes permiten asegurar eficiencia, previsibilidad y calidad, al tiempo que reducen el impacto ambiental.

“Son sistemas que combinan tecnología y sustentabilidad para responder a los desafíos actuales de la industria”, agrega, además de sostener que se trata de tecnologías que aportan mayor confort térmico y acústico, lo que mejora la habitabilidad en zonas de condiciones extremas, como las ubicadas en la cordillera o en entornos desérticos.

Marcar el rumbo

“La sustentabilidad dejó de ser una opción para transformarse en una necesidad estratégica. La eficiencia energética y la optimización de recursos son hoy ejes transversales a toda la industria, y la construcción no es la excepción”, agregó Marasco,.

El ejecutivo destaca el potencial de estas soluciones para seguir impulsando la competitividad y el crecimiento del sector energético y minero en Argentina y la región.

Desde el grupo están convencidos de que se trata de soluciones que marcan el rumbo hacia una nueva forma de construir: más rápida, eficiente y respetuosa con el entorno.

De hecho, Marasco entiende que “en un contexto donde la sostenibilidad y la competitividad van de la mano, los sistemas modulares y los paneles aislantes se consolidan como aliados estratégicos para el desarrollo energético e industrial del país”.