Reconversión de cuarentena: histórica empresa argentina comienza a fabricar sus propios barbijos sustentables

El grupo dueño de la tradicional marca de medias debió reacondicionar la planta para producir máscaras o mascarillas bajo la marca RespirAR.

“Los chicos juegan y juegan y juegan; van de paseo, van a la escuela, con los soquetes y con las medias… Ciudadela”, decía uno de los comerciales más famosos de la historia de la publicidad argentina.

Un jingle que quienes tienen 50 años o más recuerdan de sus días de colegio, cuando Ciudadela era casi sinónimo de medias, al estilo de lo que es Paty para las hamburguesas o Savora para las mostazas, entre otras marcas que se convirtieron en genéricos de su categoría.

En el caso de Ciudadela, fue creada en 1949 y pertenecía a la familia Abraham. Su producto estrella eran las medias Tom, bautizadas en homenaje al hijo de los fundadores, el filósofo Tomas Abraham.

La empresa vivió su momento de mayor esplendor en las décadas del 60 y 70 y se fue convirtiendo en una de las empresas textiles más emblemáticas de la industria de las medias y una de las principales textiles de la Argentina.

Liderando los segmentos alto y medio tanto en medias de hombre como de mujer y niños, en el 2017 fue comprada por el grupo TN& Platex.

Considerada la hilandería textil más importante de la Argentina, se quedó con esta empresa de indumentaria en el marco de un plan de expansión en el mercado local que contemplaba inversiones por u$s18 millones.

Se buscaba aumentar el volumen de fabricación en un 20% y mejorar la productividad y con ambos efectos impulsar una mayor competitividad frente al mercado externo y a las subas de costos así poder bajar los costos.

Escenario complejo

Sin embargo, en el 2018 y a partir de las políticas económicas del gobierno del ex presidente Mauricio Macri, el grupo decidió reducir drásticamente sus plantas textiles en todo el país, incluyendo las de Ciudadela, además de haber abierto un proceso de retiro voluntario para su personal.

Fue en el marco de una preocupante situación que golpeó a todo el sector textil local producto de una apertura sin límite de las importaciones y la caída del consumo.

De hecho, y según datos del sector, en el 2016 la producción textil cayó 8,6% mientras que las compras al exterior aumentaron un 27% en valor y 52,5% en volumen respecto de los mismos meses del 2016.

Los mismos parámetros se fueron dando en el 2018 y el 2019, hasta que con el cambio de gobierno nacional se recuperó la esperanza de que la industria textil local comenzara una etapa de crecimiento.

Nuevo contexto

Sin embargo, la llegada del coronavirus al país y las fuertes medidas sanitarias impuestas para combatir esta pandemia hicieron que el sector transite su peor momento en casi 20 años.

Un golpe que también se sintió en la empresa Ciudadela, nuevamente con su planta paralizada por pertenecer a uno de los sectores que no fueron incluidos entre los esenciales o exceptuados para mantener sus actividades.

En este marco, Sergio Bagcheian, gerente General de Ciudadela, le explica a EconoSus, la fórmula que encontraron para poder sobrevivir a esta pandemia no sólo sanitaria sino también económica.

“Fue pasar de las medias a las necesidades que genera esta pandemia”, asegura el empresario al analizar los efectos que sobre la empresa causó la nueva realidad enmarcada en torno a la pandemia del Covid-19.

“Debimos iniciar un proceso de transformación del tipo de productos que fabrica Ciudadela, donde afectamos a estas nuevas necesidades todo el aparato industrial que disponemos en nuestra planta de Monte Caseros”, agrega.

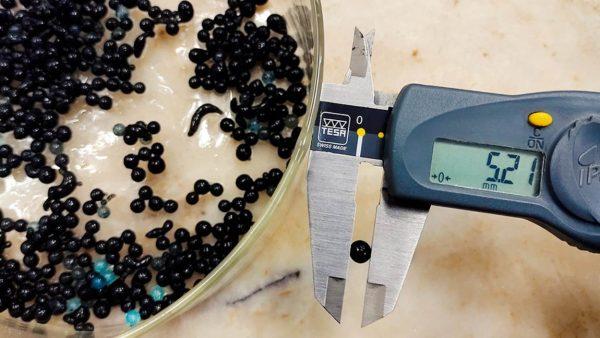

En ese contexto, la empresa comenzó a fabricar una serie de productos protectivos tipo máscaras o mascarillas hechas en microfibras y elastano.

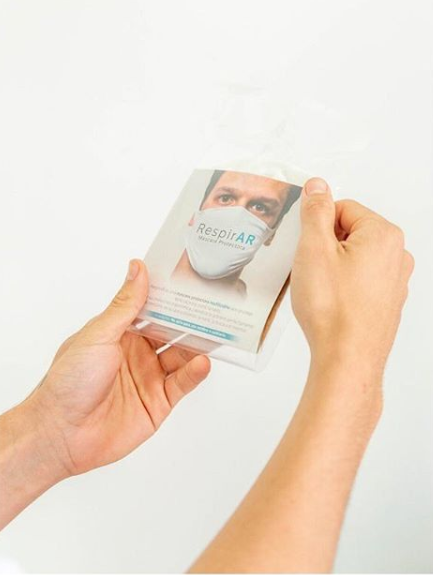

“Tienen la particularidad de amoldarse a todo el contorno de la cara desde el mentón hasta arriba de la nariz para uso civil de la población, dando un nivel de protección adecuado para éste uso”, explica Bagcheian, quien añade que el nombre comercial del “barbijo made in Ciudadela” es el de RespirAr.

El empresario acota que el producto es a su vez lavable y reutilizable, no entrando dentro de los similares descartables que hay en el mercado y que el volumen de producción proyectado es del orden de las 300.000 unidades mensuales.

Para readecuar la planta a este nuevo proceso de producción, el grupo TN&Platex dispuso una inversión del orden del millón de dólares, tanto en maquinaria como en instalaciones.

“Esto nos permitirá generar en un muy breve lapso un potencial mayor de producción y que aumente nuestra capacidad de producir nuevos productos utilizables dentro de esta nueva realidad que nos toca vivir”, asegura.