Verduras “industriales”: Japón crea «fábricas vegetales» para reducir el impacto ambiental

Todo el proceso se lleva a cabo sin pesticidas ni tierra; simplemente, con agua enriquecida con nutrientes.

En los alrededores de las ciudades japonesas están establecidas las «fábricas de verduras», centros automatizadas para reemplazar los clásicos métodos de agricultura.

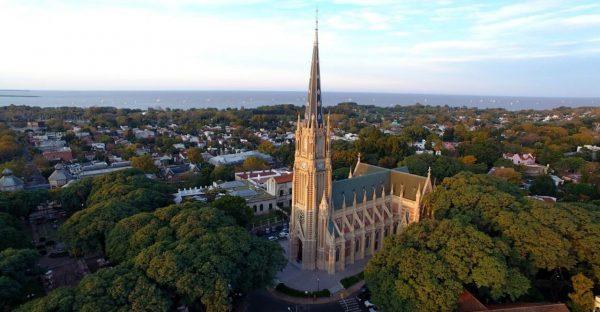

Una de ellas se encuentra en una zona industrial, entre Kioto y Osaka, en el oeste de Japón. Desde el exterior, nada hace pensar que en estos locales de la empresa Spread crecen unos 11 millones de lechugas al año -30.000 al día- con solo 25 empleados. Todo ocurre detrás de un cristal, en una sala aséptica, llena de enormes y largas estanterías.

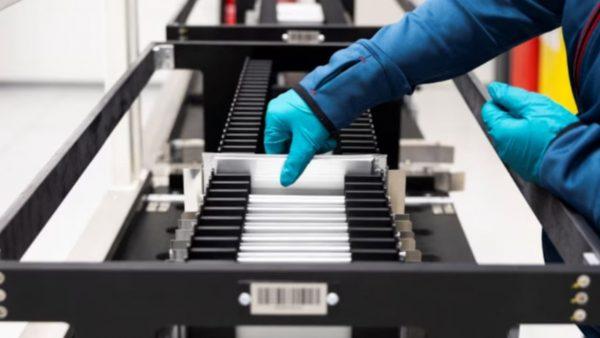

Autómatas trasladan las lechugas de un sitio a otro durante todo el día. A medida que crecen, pasan a los lugares con las condiciones de luminosidad, temperatura e hidrometría adaptadas para mejorar su crecimiento. Todo ello sin pesticidas ni tierra. Simplemente, con agua enriquecida con nutrientes. Se trata del concepto de agricultura hidropónica.

Con Dinamarca, Japón es desde hace décadas pionero del laborioso desarrollo de «fábricas de verduras con luz artificial». Gigantes como Panasonic, Toshiba, TDK o Fujitsu se aventuraron en este terreno, con más o menos éxito, convirtiendo líneas de producción de semiconductores en «campos verticales» para lo que han creado luz, captores y otras tecnologías adaptadas.

«No hay pérdidas», dicen desde Spread, cuya casa matriz era inicialmente una empresa de logística de productos frescos o tempranos. Esta firma es una de las pocas de su tipo que ha sabido rentabilizar el negocio.

«Al principio, teníamos dificultades para vender las lechugas, pero ha sido relativamente fácil crearse una imagen de marca para atraer a la clientela, ya que podemos producir calidad al mismo precio todo el año», explicó Shinji Inada, jefe de la empresa.

¿El secreto? «Tenemos pocas pérdidas y los productos, que se encuentran fácilmente en los supermercados de Kioto y en los de Tokio, se conservan bastante tiempo», aseguró.

Poner a punto este sistema automatizado necesitó de años. En otra fábrica de Spread, más antigua y ubicada en Kioto, se producen 21.000 piezas de lechuga al día. En total hay unos 50 trabajadores que trasladan las plantas.

«Con la falta de mano de obra, la baja rentabilidad del sector agrícola y la caída de la producción, sentía que se necesitaba un nuevo sistema de producción», suman desde la empresa.

«Es cierto que utilizamos más energía en comparación con los cultivos al sol, pero a cambio tenemos una productividad mayor en superficie similar», justifican.

Cabe destacar que, con este método, las estaciones no son un problema: en los campos verticales se producen ocho veces por año la misma especie de lechuga. En lo que respecta a la cantidad de agua, el 98% se reutiliza en circuito cerrado, y es mínima si se compara con los cultivos tradicionales

«Con todas estas soluciones contribuimos a una agricultura sostenible para nuestra sociedad», argumentan desde Spread.

Por el momento, Japón cuenta con unas 200 fábricas de lechugas con luz artificial, pero la mayoría son pequeñas. Según la empresa de estudios especializada Innoplex, habrá 400 en 2025.

La lechuga es fácil de producir en condiciones artificiales pero otros productos como las fresas y tomates podrán ser cultivados de la misma manera, con sistemas controlados por computadora.